Franken Filtertechnik ist einer unserer ältesten Kunden, da sie damals eines unserer ersten Systeme in 2014 erwarben. Erst kürzlich haben sie ihr SOPAT Portfolio mit neuen Sonden modernerer Bauart erneuert, um besser für ihre alltäglichen Forschungs- und Entwicklungsaufgaben gerüstet zu sein.

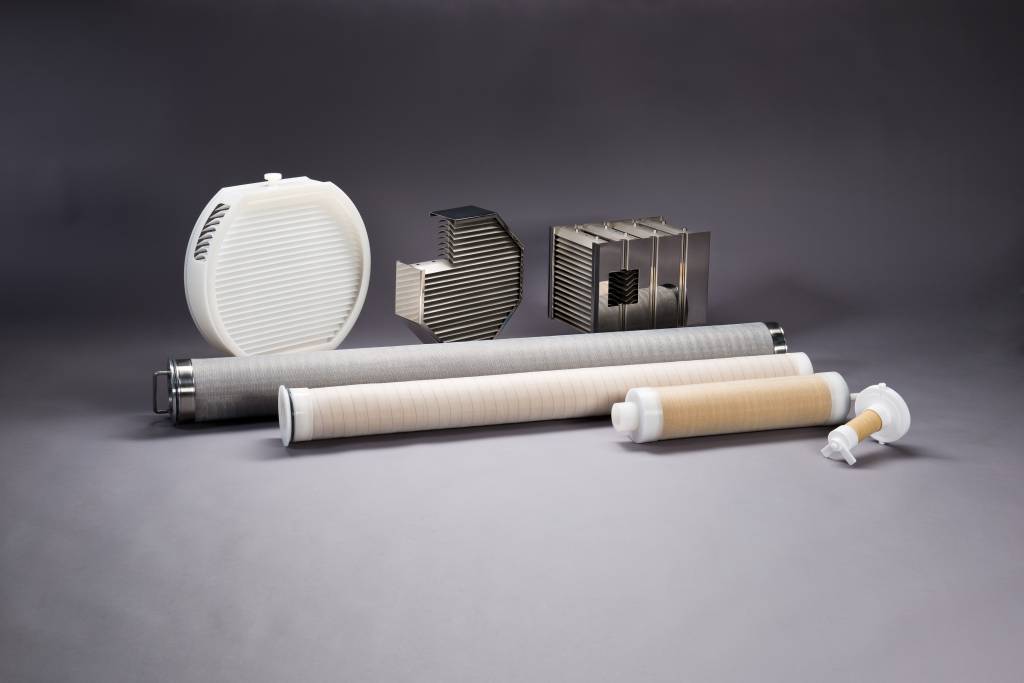

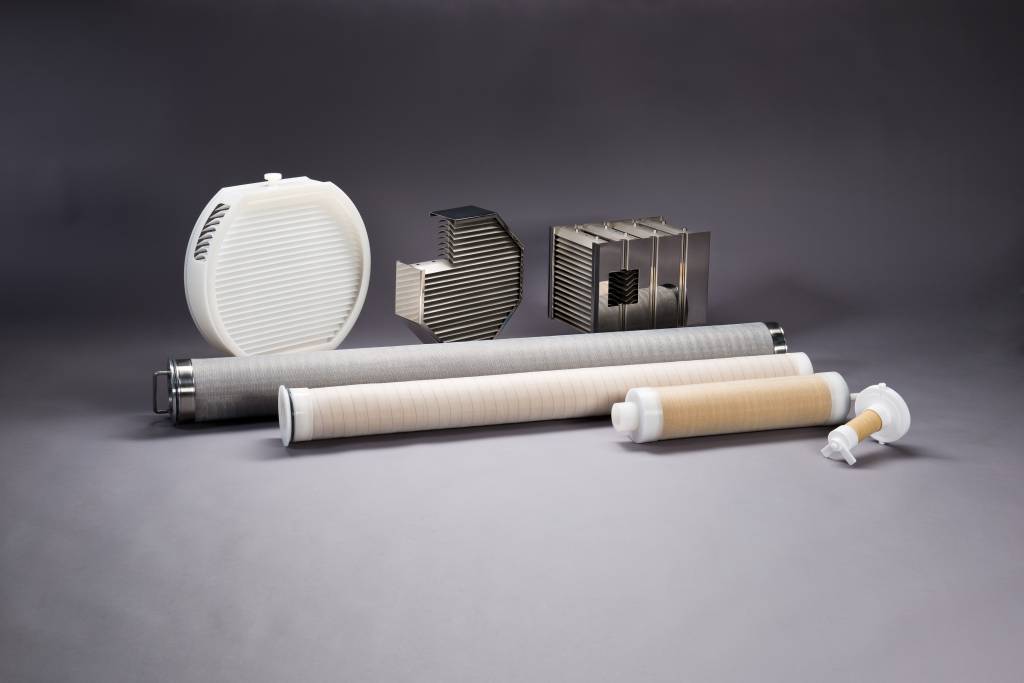

Franken Filtertechnik ist ein etabliertes Unternehmen und weltweit aktiver Zulieferer von Technologie zur Phasentrennung in Separatoren. International führende Unternehmen der chemischen Industrie zählen zu ihren Kunden. Sie sind spezialisiert in der Separation von Dispersionen, insbesondere in der Flüssig/flüssig-Trennung. Die einzigartigen Trennelemente sind das Herzstück der auf Kundenwünsche zugeschnittenen Anlagen, die für einen weiten Anwendungsbereich gefertigt werden. Die Flüssig/flüssig Separatoren zeichnen sich durch einen niedrigen CO2 Footprint aus, da die Energiekosten durch Verzicht auf bewegte Teile minimiert werden konnten.

Um einen besseren Einblick zu bekommen, wie die Ergebnisse der SOPAT Technologie verwendet wurden, haben wir mit Laura Reinecke gesprochen, Leiterin Research & Development bei Franken Filtertechnik.

Können Sie sich kurz vorstellen?

Ich habe Ingenieurwissenschaften an der Universität Dortmund studiert. Ich arbeite seit ca. 10 Jahren für Franken Filtertechnik. Heute bin ich zuständig für den Bereich Forschung & Entwicklung. Wir entwickeln Apparate zur Trennung nicht-mischbarer Flüssigkeiten, wie z.B. Öl und Wasser. Um dies zu erreichen, nutzen wir spezielle Verfahren, wie z.B. Fasermaterialien und spezielle Einbauten, an denen die Tröpfchen anhaften, zusammenfließen und aufgrund ihrer Größe nun leichter abgetrennt werden können. Alle unsere Separatoren sind kundenspezifisch angefertigt, um die vielfältigen Anforderungen zu erfüllen.

In meinem Bereich vereinen wir unterschiedliche Fachgebiete. Zum einen machen wir Grundlagenforschung für effizientere Phasentrennung, die ich selbst im Labor verantworte. Hier fahren wir auch Kundenversuche. Manchmal ist es auch notwendig, direkt beim Kunden vor Ort Versuche durchzuführen, um mit den echten Flüssigkeiten zu fahren. Seit einigen Jahren kombinieren wir die klassische Auslegung mit CFD (Computational Fluid Dynamics)-Methoden. Das Ziel ist es, mittels einer großen experimentellen Datenbasis die Separationseffizienz all unserer verschiedenen Separatoren mit numerischen Modellen abbilden zu können, um nicht zuletzt auch die Laborkosten zu senken.

Neueste implementierte Innovationen

Die neueste Innovation war die Entwicklung unser Faserbetten, die speziell für hochviskose Flüssigkeiten (≥ 200 mPas) ausgelegt wurden. Es gibt viele Herausforderungen hinsichtlich der Abtrennung sehr kleiner Tropfen (≥ 2 µm) bei gleichzeitig möglichst niedrigem Druckverlust.

Können Sie uns erklären, wann sie SOPAT verwenden und vielleicht auch etwas zum Hintergrund der Partnerschaft sagen?

Ich denke wir kauften unser erstes SOPAT-System vor etwa 7 Jahren, das war vielleicht sogar eines der ersten Systeme in 2014. Erst vor kurzem haben wir ein neues SOPAT-System gekauft, um die Neuentwicklungen nutzen zu können. Ich kann sagen, dass ich die SOPAT Instrumente in meinem beruflichen Alltag verwende, da es für meine technischen Versuche sehr wichtig ist, die Tropfengrößenverteilung in Flüssig/flüssig-Separatoren am Ein- und Austritt bestimmen zu können. Mit diesen Tests generieren wir ein besseres Verständnis der Separationseffizienz und der Tropfengröße, die wir noch abtrennen können.

Wir haben zwei verschiedene Sondentypen, die VI-Ma und die VI-Pa. Sie unterscheiden sich im Messbereich: Tropfen zwischen 2 und 100µm messen wir mit der VI-Ma, wohingegen wir mit der VI-Pa Tropfen zwischen 100 und 1500µm vermessen. Wir sind sehr froh, dass wir insbesondere die sehr kleinen Tropfen messen können, da diese sehr entscheidend für uns sind, die geforderten Separationseffizienzen zu erfüllen.

Bevor wir das SOPAT System in 2014 beschafften, nutzten wir ein laserbasiertes System. Mit diesem hatten wir eine Menge Probleme, da wir die Messungen nicht mit eigenen Augen nachvollziehen konnten. Wenn man aber die Bilder sieht, entwickelt man ein Gefühl für die Tropfen und ihre Verteilung – und wenn die Messung korrekt abgelaufen ist, kann man alles mit dem Auge überprüfen.

Verwenden Sie die SOPAT Software und das Monitoring für die Trenddarstellung, etc.?

Bezüglich der Software verwenden wir lediglich einen kleinen Teil der Möglichkeiten, insbesondere, da wir nur mit sphärischen Tropfen konfrontiert sind. Die Bildanalyse hier ist relativ einfach zu bedienen gegenüber unregelmäßig geformten Partikeln in anderen Prozessen. Ich verwende die Software hauptsächlich dazu, hunderte bzw. tausende von Bildern automatisiert hinsichtlich der Tropfengrößenverteilung zu analysieren.

Wir machen keine Trendanalyse oder verwenden die Anzahl der Tropfen mit Hinblick auf die Konzentration. Ich weiß, dass das möglich wäre, aber in unserem Fall ist es momentan nicht relevant. Vielleicht werden wir in der Zukunft die Möglichkeiten der Software mehr nutzen, z.B. wenn wir zu höheren Konzentrationen gehen, als es jetzt der Fall ist.

Wie würden Sie den Return on Investment mit SOPAT einschätzen?

Ich denke, dass der Return on Invest recht gut ist, da verglichen mit allen anderen Techniken, die wir vorher verwendet hatten, die Analyse der Tropfengrößen die beste ist, die wir je hatten. Und mit dieser Technologie sind wir in der Lage, schwierigere Aufgaben zu erfüllen als wir es früher konnten. Ich denke nicht, dass wir ein neues SOPAT System in 2019 gekauft hätten, wenn wir nicht zufrieden mit den Daten gewesen wären, die wir produzieren konnten.

Wo sehen Sie Franken Filtertechnik in der Zukunft?

Wir versuchen das führende Unternehmen in der Flüssig/flüssig-Abtrennung weltweit zu werden. Und aufgrund dieses Ansatzes zum Markt hin müssen wir uns einen Wissensvorsprung erarbeiten, damit Kunden zuerst uns fragen, bevor sie jemand anders um Hilfe bitten, gerade bei schwierigen Fragestellungen. Wir werden in den Märkten bleiben, in denen wir gerade sind, gerade in Asien: China wird in der Zukunft weiter wachsen, und es ist sehr wichtig für uns, Herausforderungen zu meistern oder an Aufgaben zu arbeiten, die sie alleine nicht schaffen würden, da es so günstiger wäre. Das ist auch der Grund, warum das Thema Forschung und Entwicklung so wichtig bei Franken Filtertechnik ist, da wir somit in der Lage sind, die Probleme unserer Kunden weltweit zu lösen und damit als führendes Unternehmen im Markt etabliert zu bleiben.

Wie würden Sie den Kundensupport beschreiben, den Sie ihren Kunden anbieten, nachdem Sie einen Separator erworben haben?

Wir stellen sicher, dass wir wirklich gute Arbeit geliefert haben. Wir wollen robustes, verlässliches Equipment liefern, um dauerhafte Kundenbeziehungen aufzubauen. Zusätzlich bieten wir einen schnellen und kompetenten Aftersales-Service an, um einen problemfreien Betrieb unserer Separatoren zu garantieren.

Was sind die Industrietrends, die Sie für die kommenden Jahre sehen?

Ich denke die Zukunft ist derzeit recht unscharf hinsichtlich der Auslegung von Phasenseparatoren, da dies vermutlich mehr und mehr durch Computerprogramme geschehen wird. Damit das geschehen kann – so haben wir gelernt – muss eine große, verlässliche Basis von Datensätzen aus Experimenten vorliegen, und das ist etwas, wobei SOPAT uns hilft: uns mit Daten versorgen, um damit die Computermodelle zu speisen, zu testen und zu validieren. Wir entwickeln basierend auf diesen Erkenntnissen und Messungen unsere neuen Produkte, wie auch durch weitere Faktoren wie z.B. Viskosität und Druckverlust. Wir verwenden Computermodelle, um die notwendige Technologie zu bestimmen, um fortlaufend unsere Separatoren zu verbessern und die Anforderungen an geringe Energiekosten zu erfüllen. Das wird helfen, Kosten zu sparen: weniger Kundenbesuche, aber mit Experimenten in unserem Labor. Ich denke, dass die chemische Industrie diesen Weg einschlagen wird. Viele Dinge werden computerbasiert gelöst werden.